W świecie majsterkowania i profesjonalnych realizacji, umiejętność samodzielnego tworzenia kolan 90 stopni z prostej rury to prawdziwy game-changer. Niezależnie od tego, czy budujesz niestandardowy układ wydechowy, instalację przemysłową, czy po prostu potrzebujesz nietypowego elementu do swojego projektu DIY, znajomość technik gięcia i cięcia rur otwiera przed Tobą zupełnie nowe możliwości. W tym artykule, jako Jeremi Baranowski, przeprowadzę Cię przez sprawdzone metody, które pozwolą Ci osiągnąć perfekcyjne kolano 90 stopni, krok po kroku, z dbałością o precyzję i bezpieczeństwo.

Samodzielne wykonanie kolana 90 stopni z rury poznaj sprawdzone metody cięcia i gięcia.

- Dwie główne metody to: kolano segmentowe (cięcie i spawanie) oraz gięcie rury (na zimno giętarką lub na gorąco z piaskiem).

- Kolano segmentowe wymaga precyzyjnego cięcia rury pod odpowiednimi kątami (np. 22.5° dla kolana z 3 segmentów) i spawania.

- Gięcie na gorąco polega na wypełnieniu rury suchym piaskiem, podgrzaniu palnikiem i formowaniu, co zapobiega deformacjom.

- Niezbędne narzędzia obejmują szlifierkę kątową, spawarkę lub giętarkę, palnik oraz zawsze środki ochrony osobistej.

- Kluczowe dla sukcesu jest unikanie deformacji rury oraz precyzyjne pomiary i cięcia.

Z mojego doświadczenia wiem, że samodzielne tworzenie kolan 90 stopni z rury jest szczególnie korzystne w kilku sytuacjach. Po pierwsze, gdy masz do czynienia z niestandardowymi projektami, gdzie gotowe kształtki po prostu nie pasują czy to ze względu na średnicę, materiał, czy specyficzny promień gięcia. Po drugie, w przypadku trudno dostępnych materiałów lub nietypowych średnic, gdzie zakup gotowego kolana wiązałby się z długim czasem oczekiwania lub wygórowaną ceną. W takich momentach umiejętność samodzielnego wykonania elementu staje się nieoceniona.

Analizując koszty, początkowa inwestycja w narzędzia do samodzielnego wykonania kolana może wydawać się znacząca. Jednak w dłuższej perspektywie, zwłaszcza przy realizacji wielu projektów, zwraca się to z nawiązką. Gotowe kolana hamburskie, choć wygodne, mogą być drogie, szczególnie w niestandardowych rozmiarach. Samodzielna praca to nie tylko oszczędność pieniędzy, ale przede wszystkim inwestycja w cenne umiejętności, które posłużą Ci przez lata. To także satysfakcja z wykonanej pracy i pełna kontrola nad jakością i precyzją każdego elementu.

Kolano segmentowe: precyzyjne cięcie i spawanie

Metoda segmentowa, często nazywana "pie cut" ze względu na kształt wycinanych klinów, to technika polegająca na pocięciu prostej rury na kilka segmentów pod odpowiednim kątem, a następnie ich zespawaniu. Jest to niezwykle popularne rozwiązanie w projektach customowych, tuningu samochodowym czy budowie niestandardowych układów wydechowych. Jej główną zaletą jest możliwość uzyskania praktycznie dowolnego kąta i promienia gięcia, co jest trudne do osiągnięcia innymi metodami.

Aby skutecznie wykonać kolano segmentowe, potrzebujesz konkretnego zestawu narzędzi i materiałów. Z mojego warsztatu polecam:

- Szlifierka kątowa z tarczą do metalu: Niezbędna do precyzyjnego cięcia rury.

- Spawarka (TIG/MIG/MAG): Wybór zależy od materiału rury i Twoich preferencji. TIG zapewni najczystsze spoiny, idealne do estetycznych projektów.

- Kątownik, marker, narzędzia pomiarowe: Suwmiarka, miarka zwijana kluczowe dla dokładności.

- Papier/karton na szablony: Do tworzenia precyzyjnych wzorów cięcia.

- Środki ochrony osobistej: Okulary, rękawice, maska spawalnicza bezpieczeństwo to podstawa!

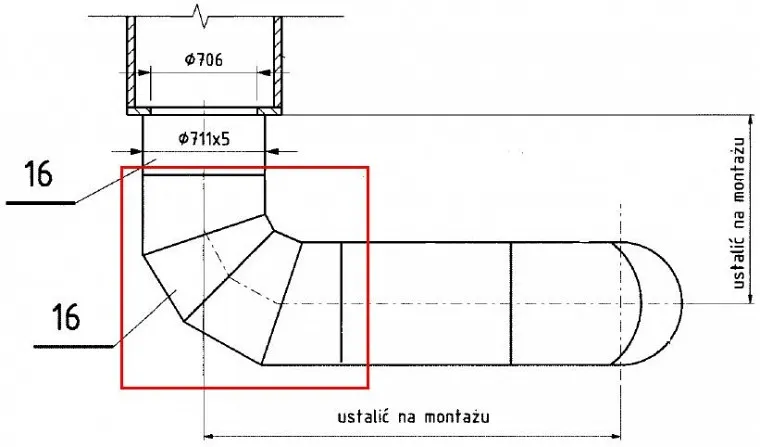

Kluczem do sukcesu w metodzie segmentowej jest prawidłowe obliczenie kątów cięcia. Aby uzyskać kolano 90 stopni, musisz podzielić ten kąt przez liczbę segmentów minus jeden (liczba cięć). Na przykład, dla kolana z dwóch kawałków (jedno cięcie), każdy segment tnie się pod kątem 45 stopni. Jeśli zdecydujesz się na kolano z trzech segmentów (dwa cięcia), każde cięcie wykonujesz pod kątem 22.5 stopnia (90 / 4 = 22.5, gdzie 4 to liczba płaszczyzn, na których rura jest cięta, czyli dwa cięcia po 22.5 stopnia z każdej strony). Im więcej segmentów, tym płynniejsze będzie kolano, ale też więcej pracy ze spawaniem.

- Oblicz kąt cięcia: Zgodnie z powyższymi wskazówkami, określ kąt, pod jakim musisz pociąć rurę.

- Stwórz szablon: Weź kawałek papieru lub cienkiego kartonu o szerokości równej obwodowi rury. Narysuj na nim linię, która po owinięciu rury będzie wyznaczać kąt cięcia. Możesz to zrobić, rysując prostokąt, a następnie wycinając trójkąt o odpowiednim kącie. Istnieją też gotowe szablony, nawet drukowane w 3D, które znacznie ułatwiają ten etap.

- Owiń szablon na rurze: Dokładnie owiń szablon wokół rury, upewniając się, że jest idealnie dopasowany i nie ma luzów.

- Oznacz linię cięcia: Używając markera, precyzyjnie przenieś linię cięcia z szablonu na rurę. Zrób to z obu stron, aby mieć pewność, że linia jest prosta i równa.

Gdy masz już oznaczone linie cięcia, przystąp do pracy szlifierką kątową. Pamiętaj, aby ciąć powoli i stabilnie, starając się uzyskać jak najbardziej równe i prostopadłe krawędzie. Nierówne cięcia utrudnią późniejsze spasowanie i spawanie, a także mogą prowadzić do błędów w kącie końcowego kolana. Zawsze używaj okularów ochronnych i rękawic, a także zadbaj o stabilne mocowanie rury.

Po wycięciu wszystkich segmentów, czas na sczepianie i spawanie. Dokładnie dopasuj segmenty, sprawdzając kąt kolana za pomocą kątownika. Precyzyjne sczepienie jest kluczowe, aby utrzymać pożądany kąt 90 stopni. Następnie możesz przystąpić do pełnego spawania. Pamiętaj o równomiernym rozkładaniu ciepła, aby uniknąć deformacji rury. W przypadku cienkich ścianek, spawanie TIG-iem daje najlepsze rezultaty i minimalizuje ryzyko wypaczeń.

Gięcie rury na gorąco: siła ognia i piasku w domowym warsztacie

Gięcie rury na gorąco to metoda, którą często stosuję w domowym warsztacie, gdy nie mam dostępu do specjalistycznej giętarki, a potrzebuję uzyskać płynne, estetyczne zagięcie. Jest to technika wymagająca cierpliwości i precyzji, ale daje świetne rezultaty i zapobiega deformacjom, takim jak owalizacja czy pofałdowanie ścianek. Preferuję ją, gdy pracuję z rurami o mniejszej średnicy i ściankach, które łatwo ulegają zagięciom.

Do gięcia rury na gorąco potrzebujesz kilku kluczowych elementów:

- Palnik gazowy: Do równomiernego podgrzewania rury. Może to być palnik propan-butan lub acetylenowo-tlenowy.

- Suchy, drobny piasek: Niezbędny do wypełnienia rury. Upewnij się, że jest całkowicie suchy, aby uniknąć problemów z parą wodną.

- Zaślepki do rury: Mogą to być proste korki, kawałki drewna lub metalu, które zabezpieczą piasek przed wysypaniem.

- Imadło lub stabilne mocowanie: Do unieruchomienia rury podczas gięcia.

- Środki ochrony osobistej: Rękawice żaroodporne, okulary ochronne praca z ogniem wymaga szczególnej ostrożności.

Rola piasku w procesie gięcia na gorąco jest nie do przecenienia. Wypełniając rurę piaskiem, tworzymy wewnętrzne podparcie, które zapobiega jej zapadaniu się (owalizacji), pofałdowaniom na wewnętrznej stronie gięcia oraz pękaniu ścianek. Podczas podgrzewania piasek równomiernie przenosi ciepło i utrzymuje kształt rury, pozwalając na kontrolowane formowanie.

- Przygotuj piasek: Upewnij się, że piasek jest całkowicie suchy. Możesz go podgrzać w piekarniku lub na patelni, aby usunąć wszelką wilgoć.

- Wypełnij rurę piaskiem: Powoli wsypuj piasek do rury, jednocześnie ją stukając i obracając, aby piasek dobrze się ubił i wypełnił wszystkie przestrzenie. Rura musi być wypełniona po brzegi, bez żadnych pustych miejsc.

- Zaślep końce rury: Mocno zaślep oba końce rury, aby piasek nie wysypał się podczas gięcia.

- Zamocuj rurę: Stabilnie zamocuj rurę w imadle, tak aby miejsce, w którym chcesz wykonać gięcie, było swobodne i łatwo dostępne.

- Podgrzewaj równomiernie: Używając palnika, równomiernie podgrzewaj miejsce, w którym ma powstać zagięcie. Skup się na podgrzewaniu całej powierzchni, a nie tylko jednego punktu. Rura powinna rozgrzać się do koloru wiśniowego (ok. 800-900°C dla stali).

- Powoli formuj kształt: Gdy rura osiągnie odpowiednią temperaturę, zacznij powoli i stopniowo giąć ją, przykładając stały nacisk. Możesz użyć do tego drugiej rury lub specjalnego ramienia. Nie spiesz się! Powolne gięcie pozwala na kontrolowane formowanie i minimalizuje ryzyko deformacji.

- Ostudź rurę: Po uzyskaniu pożądanego kąta, pozwól rurze ostygnąć naturalnie. Nie chłodź jej wodą, ponieważ może to spowodować pęknięcia lub naprężenia.

- Usuń piasek: Po ostygnięciu usuń zaślepki i wysyp piasek.

Aby kontrolować promień gięcia i osiągnąć idealny kąt 90 stopni, stopniowo giń rurę i często sprawdzaj kąt za pomocą kątownika. Możesz również przygotować sobie szablon z kartonu lub sklejki o pożądanym promieniu, do którego będziesz przykładać giętą rurę. Pamiętaj, że gięcie na gorąco daje pewien margines błędu, ale wymaga wyczucia i doświadczenia. Zawsze lepiej jest giąć nieco mniej i dogiąć, niż przegiąć i próbować prostować, co jest znacznie trudniejsze.

Przeczytaj również: Zawór wody w ziemi: Znajdź go sam! Praktyczny poradnik.

Gięcie rury na zimno z pomocą giętarki

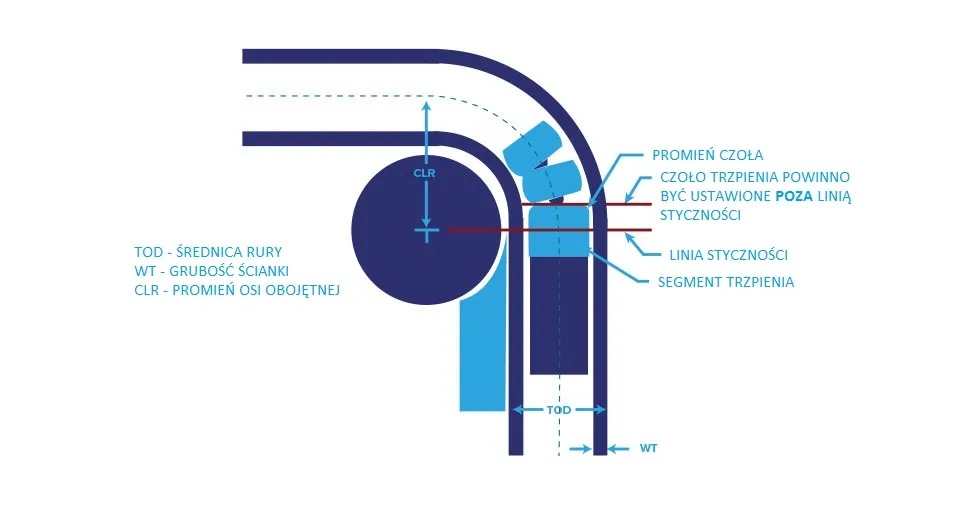

Gięcie rury na zimno to kolejna skuteczna metoda, która jednak wymaga posiadania odpowiedniej giętarki. Na rynku dostępne są różne typy giętarek, z których każda ma swoje zastosowanie. Mamy giętarki ręczne, idealne do mniejszych średnic i prostszych zadań, hydrauliczne, które oferują większą siłę i precyzję dla grubszych rur, oraz giętarki trójrolkowe i trzpieniowe, stosowane w profesjonalnych warsztatach do uzyskiwania bardzo precyzyjnych gięć bez deformacji.

Prawidłowe mocowanie rury w giętarce jest kluczowe dla uniknięcia uszkodzeń i uzyskania precyzyjnego gięcia. Zawsze upewnij się, że rura jest stabilnie osadzona w matrycach giętarki. Dobór odpowiedniej matrycy do średnicy rury jest absolutnie niezbędny zbyt luźna matryca może prowadzić do owalizacji, a zbyt ciasna do uszkodzenia rury. Ustaw parametry giętarki zgodnie z zaleceniami producenta, zwłaszcza jeśli jest to urządzenie hydrauliczne lub CNC.

Proces gięcia na zimno, choć wydaje się prostszy niż na gorąco, również niesie ze sobą ryzyko deformacji. Najczęstsze problemy to owalizacja (spłaszczenie przekroju rury), pofałdowanie wewnętrznej ścianki gięcia lub nawet pękanie rury, zwłaszcza przy zbyt małym promieniu gięcia. Aby temu zapobiec, polecam:

- Stopniowe gięcie: Nie próbuj osiągnąć pełnego kąta 90 stopni za jednym razem, jeśli giętarka na to pozwala. Lepiej jest wykonywać gięcie w kilku etapach.

- Odpowiedni dobór matryc: Zawsze używaj matryc i rolek o promieniu dopasowanym do średnicy i grubości ścianki rury.

- Wypełnienie rury: W niektórych przypadkach, zwłaszcza przy gięciu cienkościennych rur, można zastosować wypełnienie rury (np. specjalnymi sprężynami giętarskimi lub nawet piaskiem, choć to rzadziej stosowane na zimno), aby zapobiec owalizacji.

- Kontrola prędkości gięcia: Przy giętarkach automatycznych, odpowiednie ustawienie prędkości gięcia może znacząco wpłynąć na jakość końcowego produktu.

Najczęstsze błędy i jak ich unikać

W mojej praktyce widziałem wiele prób samodzielnego gięcia rur, które kończyły się frustracją z powodu deformacji. Najczęstsze problemy to owalizacja (rura staje się owalna zamiast okrągłej), pofałdowanie wewnętrznej ścianki gięcia oraz pękanie. Przy gięciu na gorąco, jak już wspomniałem, kluczem jest wypełnienie rury suchym piaskiem to on stanowi wewnętrzne podparcie. Przy gięciu na zimno, odpowiedni dobór giętarki i matryc, a także stopniowe gięcie, są Twoimi najlepszymi sprzymierzeńcami. Jeśli widzisz, że rura zaczyna się deformować, natychmiast przerwij proces i zanalizuj przyczynę być może potrzebujesz mniejszego promienia gięcia lub lepszego podparcia wewnętrznego.

Jeśli chodzi o metodę segmentową, największym wyzwaniem jest precyzja. Niewłaściwe pomiary i niedokładne cięcia mogą sprawić, że kolano będzie miało niewłaściwy kąt lub będzie krzywe. Aby uniknąć tych błędów, polecam:

- Wielokrotne sprawdzanie: Zawsze sprawdzaj swoje pomiary i linie cięcia kilkukrotnie, zanim przystąpisz do cięcia.

- Dobre szablony: Zainwestuj czas w stworzenie precyzyjnego szablonu. Możesz nawet wydrukować go na drukarce 3D, jeśli masz taką możliwość.

- Stabilne mocowanie: Podczas cięcia rura musi być absolutnie stabilna. Każde drgnięcie może spowodować nierówne cięcie.

- Dokładne sczepianie: Przed pełnym spawaniem, dokładnie sczep segmenty, sprawdzając kąt kolana za pomocą kątownika.

Niezależnie od wybranej metody, pamiętaj o fundamentalnych zasadach bezpieczeństwa. Praca z metalem, narzędziami elektrycznymi i ogniem wiąże się z ryzykiem. Zawsze stosuj:

- Okulary ochronne: Chronią oczy przed iskrami i odłamkami.

- Rękawice robocze: Chronią dłonie przed skaleczeniami i poparzeniami.

- Odpowiednia odzież: Długie rękawy i spodnie z trudnopalnego materiału.

- Wentylacja: Zapewnij dobrą wentylację, zwłaszcza podczas spawania i pracy z palnikiem.

- Ostrożność: Zawsze bądź świadomy otoczenia i potencjalnych zagrożeń.

Która metoda jest najlepsza dla twojego projektu?

Wybór odpowiedniej metody tworzenia kolana 90 stopni zależy od kilku czynników: dostępnych narzędzi, materiału rury, wymaganej precyzji oraz budżetu. Poniżej przedstawiam krótkie porównanie, które, mam nadzieję, pomoże Ci podjąć decyzję.

| Metoda | Zalety i Wady |

|---|---|

| Kolano segmentowe (spawane) |

Zalety: Duża elastyczność w kształtowaniu kąta i promienia, idealne do niestandardowych projektów, możliwość pracy z różnymi materiałami. Wady: Wymaga spawarki i umiejętności spawania, czasochłonne, wymaga precyzyjnego cięcia i spasowania, więcej spawów (potencjalne słabe punkty). |

| Gięcie na gorąco (z piaskiem) |

Zalety: Nie wymaga specjalistycznej giętarki, zapobiega deformacjom (dzięki piaskowi), stosunkowo niskie koszty narzędzi (palnik, piasek), płynne gięcie. Wady: Wymaga cierpliwości i wyczucia, czasochłonne, ryzyko poparzeń, trudniejsze do uzyskania bardzo precyzyjnych kątów bez doświadczenia. |

| Gięcie na zimno (giętarką) |

Zalety: Szybkie i powtarzalne (zwłaszcza z giętarkami hydraulicznymi/CNC), czyste gięcie bez spawów, idealne do produkcji seryjnej. Wady: Wymaga specjalistycznej giętarki (często kosztownej), ryzyko deformacji przy niewłaściwym doborze matryc lub braku doświadczenia, ograniczony promień gięcia. |

Podsumowując, choć samodzielne wykonanie kolana 90 stopni to satysfakcjonujące wyzwanie, są sytuacje, w których zakup gotowego elementu, np. kolana hamburskiego, jest po prostu bardziej opłacalny lub praktyczny. Jeśli brakuje Ci odpowiednich narzędzi, masz do wykonania tylko jeden lub dwa elementy, a czas jest kluczowy, gotowe rozwiązania będą lepszym wyborem. Ponadto, w projektach wymagających certyfikowanych rozwiązań lub bardzo wysokiej wytrzymałości, gotowe kształtki często spełniają rygorystyczne normy, które trudno osiągnąć w domowym warsztacie. Wszystko zależy od specyfiki Twojego projektu i Twoich możliwości.