Wybór odpowiedniej rury osłonowej dla instalacji gazowej to nie tylko kwestia techniczna, ale przede wszystkim fundamentalny element zapewniający bezpieczeństwo i zgodność z obowiązującymi przepisami. Ten artykuł ma na celu dostarczenie kompleksowej wiedzy, która pomoże Ci, jako inwestorowi czy wykonawcy, podjąć świadome decyzje dotyczące materiałów, średnic i prawidłowego montażu, minimalizując ryzyko i gwarantując długotrwałą, bezawaryjną pracę instalacji gazowej.

- Rury osłonowe są wymagane przy przejściach przewodów gazowych przez przegrody budowlane (ściany, stropy) oraz pod przeszkodami terenowymi (drogi, tory).

- Dopuszczalne materiały to stal, polietylen (PE), a w określonych warunkach także PVC i poliamid (PA), z naciskiem na zgodność z polskimi przepisami.

- Średnica rury osłonowej musi być o 100 do 200 mm większa niż rury przewodowej, aby zapewnić wentylację i swobodny ruch.

- Konieczne jest zapewnienie wentylacji przestrzeni międzyrurowej, montaż rurek węchowych do kontroli szczelności oraz prawidłowe uszczelnienie końcówek.

- Instalacja musi być zgodna z Rozporządzeniem Ministra Infrastruktury w sprawie warunków technicznych, jakim powinny odpowiadać budynki i sieci gazowe.

- Minimalna głębokość ułożenia rury osłonowej w ziemi to 0,6 m dla przyłączy i 0,8 m dla gazociągów rozdzielczych.

Dlaczego wybór rury osłonowej do gazu to podstawa bezpieczeństwa instalacji? Z mojego doświadczenia wiem, że rura osłonowa pełni wieloaspektową rolę, wykraczającą daleko poza prostą ochronę mechaniczną. To nie tylko fizyczna bariera chroniąca rurę gazową przed uszkodzeniami zewnętrznymi, ale także kluczowy element systemu bezpieczeństwa. Dla rur stalowych stanowi dodatkową ochronę przed korozją, izolując je od agresywnego środowiska gruntowego. Co więcej, przestrzeń między rurą gazową a osłonową umożliwia swobodny ruch rury, co jest ważne przy osiadaniu gruntu czy zmianach temperatury. Najważniejsze jest jednak to, że w przypadku nieszczelności gazociągu, rura osłonowa ułatwia wykrywanie wycieków gazu, kierując go w kontrolowane miejsca, co znacząco zwiększa bezpieczeństwo.

Przepisy prawa budowlanego i normy bezwzględnie wymagają stosowania rur osłonowych w kilku konkretnych scenariuszach, o czym zawsze przypominam moim klientom. Są to sytuacje, w których ryzyko uszkodzenia lub konsekwencje wycieku gazu są szczególnie wysokie. Zgodnie z Rozporządzeniem Ministra Infrastruktury w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie oraz Rozporządzeniem w sprawie warunków technicznych, jakim powinny odpowiadać sieci gazowe i ich usytuowanie, rury osłonowe są obowiązkowe w następujących przypadkach:

- Przy przejściach przewodów gazowych przez przegrody budowlane, takie jak ściany i stropy, aby zapobiec bezpośredniemu kontaktowi rury z konstrukcją budynku i ułatwić wentylację.

- Pod przeszkodami terenowymi, takimi jak drogi, tory kolejowe czy ciągi komunikacyjne, gdzie występuje duże obciążenie mechaniczne i ryzyko uszkodzenia rury gazowej.

- Przy skrzyżowaniach z innymi elementami uzbrojenia podziemnego (np. wodociągi, kanalizacja, kable energetyczne), w miejscach, gdzie nie można zachować bezpiecznych odległości, a rura osłonowa stanowi dodatkową barierę ochronną.

Błędny wybór materiału, niewłaściwa średnica, a co gorsza, całkowite pominięcie rury osłonowej, to prosta droga do poważnych problemów, zarówno dla bezpieczeństwa, jak i pod względem prawnym i finansowym. Brak odpowiedniej osłony zwiększa ryzyko uszkodzeń mechanicznych rury gazowej, co może prowadzić do niekontrolowanych wycieków gazu. Takie wycieki stanowią bezpośrednie zagrożenie dla życia i zdrowia, mogąc skutkować pożarem, wybuchem, a w konsekwencji utratą mienia. Ponadto, instalacja niezgodna z przepisami nie zostanie dopuszczona do użytku przez odpowiednie służby, co generuje dodatkowe koszty związane z koniecznością przebudowy i opóźnieniami. W skrajnych przypadkach, w razie wypadku, inwestor może ponieść poważne konsekwencje prawne i finansowe, w tym odpowiedzialność karną i cywilną.

Materiały na rury osłonowe: co dopuszczają polskie przepisy?

Stal to klasyczny i niezawodny materiał na rury osłonowe, który od lat sprawdza się w instalacjach gazowych. Jest szczególnie ceniona za swoją wytrzymałość mechaniczną, co czyni ją idealnym wyborem do zastosowań wymagających najwyższej odporności na uszkodzenia. Najczęściej stosuje się ją przy przejściach przez ściany zewnętrzne budynków, gdzie pełni funkcję tzw. tulei ochronnej. Stalowe rury osłonowe są również niezbędne przy skrzyżowaniach gazociągów z polietylenu (PE) z ciekami wodnymi. Należy jednak pamiętać, że stal, szczególnie w środowisku gruntowym, wymaga skutecznego zabezpieczenia antykorozyjnego. Na rynku dostępne są gotowe, ocynkowane zestawy "przejścia gazowego przez ścianę", które znacznie ułatwiają montaż i zapewniają długotrwałą ochronę.

Polietylen (PE) to materiał, który w ostatnich latach zyskał ogromną popularność w instalacjach ziemnych, również w kontekście rur osłonowych. Jego kluczowe zalety to elastyczność i całkowita odporność na korozję, co jest nieocenione w agresywnym środowisku gruntowym. Rury osłonowe z PE są lekkie, łatwe w transporcie i montażu, a ich elastyczność pozwala na dopasowanie do nierówności terenu bez konieczności stosowania wielu kształtek. Podkreślam zawsze, że rury osłonowe powinny być wykonane z materiałów podobnych do tych używanych do budowy sieci gazowych, co gwarantuje spójność systemu i przewidywalność zachowania materiałów w czasie.

Rury z PVC i poliamidu (PA) również znajdują swoje zastosowanie jako rury osłonowe, choć w bardziej specyficznych warunkach. Rury PVC są lekkie, stosunkowo tanie i łatwe w instalacji, co czyni je dobrym wyborem w miejscach o niskim ryzyku uszkodzeń mechanicznych, np. w suchych, chronionych przestrzeniach. Poliamid (PA) natomiast cechuje się większą trwałością i odpornością na zróżnicowane warunki, w tym na wyższe temperatury czy działanie niektórych chemikaliów, co może być przydatne w specjalistycznych zastosowaniach. Ważne jest jednak, aby zawsze upewnić się, że dany materiał jest dopuszczony do stosowania w konkretnym kontekście instalacji gazowej zgodnie z polskimi normami i przepisami.

Jako ekspert w dziedzinie instalacji gazowych, zawsze podkreślam, że w żadnym wypadku nie należy stosować materiałów, które nie spełniają rygorystycznych wymagań technicznych lub nie są dopuszczone przez obowiązujące przepisy. Użycie nieodpowiedniej rury osłonowej, na przykład zbyt cienkiej, wykonanej z materiału o niskiej odporności na uszkodzenia mechaniczne, czy też nieodpornej na środowisko gruntowe, może prowadzić do poważnych konsekwencji. To nie tylko ryzyko uszkodzenia gazociągu, ale także niezgodność z prawem budowlanym, co uniemożliwi odbiór instalacji i narazi inwestora na dodatkowe koszty i problemy.

Jak dobrać średnicę i grubość rury osłonowej?

Dobór średnicy rury osłonowej to jedna z kluczowych kwestii, którą musimy rozważyć. Istnieje tu "złota zasada", którą zawsze powtarzam: rura osłonowa musi mieć średnicę większą od rury przewodowej o 100 do 200 mm. Dlaczego to tak ważne? Po pierwsze, zapewnia to niezbędną przestrzeń do wentylacji przestrzeni międzyrurowej, co jest kluczowe dla bezpieczeństwa w przypadku ewentualnego wycieku gazu. Po drugie, umożliwia swobodny ruch rury gazowej wewnątrz osłony, co jest istotne przy zmianach temperatury czy osiadaniu gruntu. Wreszcie, odpowiednia średnica pozwala na montaż rury gazowej na płozach dystansowych, które centrują ją w osłonie i zapobiegają bezpośredniemu kontaktowi, chroniąc przed uszkodzeniami.

Aby praktycznie obliczyć minimalną średnicę rury osłonowej, należy zastosować wspomnianą zasadę 100-200 mm. Jeśli na przykład masz rurę gazową o średnicy zewnętrznej 63 mm, minimalna średnica rury osłonowej powinna wynosić co najmniej 163 mm (63 mm + 100 mm). W praktyce często stosuje się rury osłonowe o standardowych wymiarach, które spełniają ten warunek.

Przykład obliczeniowy:

Jeśli średnica zewnętrzna rury przewodowej gazowej wynosi Ø 90 mm:- Minimalny dodatek do średnicy: 90 mm + 100 mm = 190 mm

- Maksymalny dodatek do średnicy: 90 mm + 200 mm = 290 mm

Oznacza to, że rura osłonowa powinna mieć średnicę zewnętrzną w zakresie od Ø 190 mm do Ø 290 mm.

Grubość ścianki rury osłonowej to kolejny parametr, który ma bezpośredni wpływ na jej odporność na uszkodzenia mechaniczne. W miejscach o zwiększonym obciążeniu, na przykład pod drogami, torami kolejowymi czy ciężkimi konstrukcjami, grubość ścianki musi być odpowiednio większa, aby zapewnić wystarczającą wytrzymałość na zgniatanie i uderzenia. Należy tu znaleźć kompromis między wymaganą wytrzymałością a kosztami i łatwością instalacji. Zbyt cienka ścianka może nie zapewnić odpowiedniej ochrony, natomiast zbyt gruba może generować niepotrzebne koszty i utrudniać montaż. Zawsze polecam konsultację z projektem instalacji, który powinien precyzować te parametry.

Rura osłonowa w praktyce: scenariusze montażowe

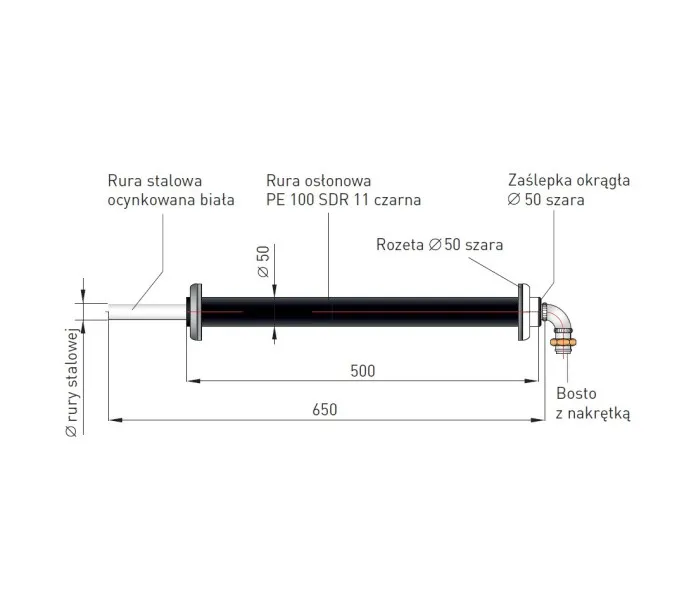

Prawidłowe przejście rury gazowej przez ścianę budynku to jeden z najczęstszych scenariuszy, który wymaga zastosowania rury osłonowej. Oto jak to powinno wyglądać:

- Wybór materiału: Zawsze rekomenduję użycie stalowej tulei ochronnej (rury osłonowej) do przejść przez ściany zewnętrzne. Stal zapewnia najwyższą odporność mechaniczną.

- Wysokość montażu: Przejście powinno znajdować się co najmniej 0,5 m nad podłogą piwnicy lub terenu, jeśli nie ma piwnicy. Jest to kluczowe dla bezpieczeństwa i zgodności z przepisami.

- Uszczelnienie: Przestrzeń między rurą gazową a tuleją osłonową musi być odpowiednio uszczelniona na końcach, ale z zachowaniem możliwości wentylacji.

- Gotowe zestawy: Na rynku dostępne są gotowe, ocynkowane zestawy "przejścia gazowego przez ścianę". Użycie takich zestawów znacznie ułatwia montaż, zapewnia estetykę i co najważniejsze, gwarantuje zgodność z normami i bezpieczeństwo.

- Centrowanie: Rura gazowa wewnątrz tulei powinna być wycentrowana, często za pomocą specjalnych płóz dystansowych, aby zapobiec jej bezpośredniemu kontaktowi z osłoną.

Wymagane głębokości posadowienia:

- Dla przyłączy gazowych: minimalna głębokość 0,6 m.

- Dla gazociągów rozdzielczych: minimalna głębokość 0,8 m.

- Pod drogami lub torami kolejowymi: odległość pionowa od nawierzchni powinna wynosić co najmniej 1,0-1,5 m, w zależności od kategorii drogi/torów i obciążeń.

Ochrona gazociągów pod drogami i torami kolejowymi to scenariusz, który wymaga szczególnej uwagi i spełnienia zaostrzonych wymagań. W tych miejscach gazociąg jest narażony na bardzo duże obciążenia dynamiczne i statyczne, dlatego rury osłonowe muszą charakteryzować się wyjątkową wytrzymałością mechaniczną. Często stosuje się tu grubsze ścianki rur stalowych lub specjalne rury przepustowe, które są projektowane do przenoszenia znacznych obciążeń. "Rura przepustowa" to nic innego jak solidna rura osłonowa, która tworzy tunel ochronny dla gazociągu, umożliwiając jego bezpieczne przejście pod infrastrukturą komunikacyjną. Jej montaż musi być wykonany z najwyższą starannością, często z użyciem technik bezwykopowych, aby minimalizować zakłócenia w ruchu.

Prawidłowy montaż rury osłonowej gwarancją szczelności

Jednym z najważniejszych aspektów prawidłowego montażu rury osłonowej jest zapewnienie, że przestrzeń między rurą osłonową a gazociągiem pozostaje wolna i umożliwia swobodny przepływ powietrza. To nie jest przypadek ta wolna przestrzeń działa jak system bezpieczeństwa. W przypadku hipotetycznego wycieku gazu z rury przewodowej, gaz nie gromadzi się w zamkniętej przestrzeni, lecz jest kierowany do wentylowanych punktów, co zapobiega powstawaniu niebezpiecznych stężeń i znacząco zmniejsza ryzyko wybuchu. Dlatego tak ważne jest, aby nie wypełniać tej przestrzeni żadnymi materiałami, które mogłyby zablokować przepływ.

Montaż rurek węchowych to kolejny, niezwykle istotny element systemu bezpieczeństwa. Ich głównym celem jest kontrola szczelności gazociągu wewnątrz rury osłonowej. Rurki węchowe to niewielkie przewody, które są wyprowadzane z przestrzeni międzyrurowej na zewnątrz, do miejsc, gdzie można bezpiecznie i regularnie monitorować obecność gazu. Zazwyczaj ich wyloty umieszcza się w specjalnie do tego przeznaczonych studzienkach lub skrzynkach ulicznych, z dala od źródeł zapłonu i w miejscach łatwo dostępnych dla służb gazowych. Dzięki nim, nawet niewielki wyciek gazu może zostać szybko wykryty, zanim stanie się poważnym zagrożeniem.

Uszczelnianie końcówek rury osłonowej jest kluczowe dla ochrony gazociągu i prawidłowego funkcjonowania systemu. Metody uszczelniania różnią się w zależności od materiału rury osłonowej i specyfiki instalacji:

- Tradycyjne metody (dla rur stalowych): Często stosuje się kombinację materiałów, takich jak sznur konopny nasączony asfaltem lub masą bitumiczną. Sznur wypełnia przestrzeń, a asfalt zapewnia szczelność i ochronę przed wilgocią. Ważne jest, aby uszczelnienie nie blokowało całkowicie przestrzeni, jeśli wymagana jest wentylacja lub rurka węchowa.

- Nowoczesne rozwiązania (dla rur PE): W przypadku rur polietylenowych coraz częściej stosuje się gumowe manszety uszczelniające. Są to elastyczne elementy, które idealnie dopasowują się do kształtu rury przewodowej i osłonowej, tworząc szczelne połączenie, jednocześnie pozwalając na pewien ruch rury i zapewniając wentylację, jeśli jest wymagana. Są łatwe w montażu i bardzo trwałe.

Zabezpieczenie antykorozyjne rur stalowych jest absolutnie niezbędne, zwłaszcza gdy są one stosowane w środowiskach podziemnych lub wilgotnych. Stal, choć wytrzymała mechanicznie, jest podatna na korozję, która może osłabić jej strukturę i prowadzić do uszkodzeń. Dlatego też, przed ułożeniem rury stalowej w ziemi, należy zastosować odpowiednie metody zabezpieczeń. Mogą to być powłoki bitumiczne, taśmy antykorozyjne, farby epoksydowe, a w niektórych przypadkach również ochrona katodowa. Pamiętaj, że trwałość i bezpieczeństwo całej instalacji zależy od skuteczności tego zabezpieczenia.

Najczęstsze błędy przy wyborze i montażu rur osłonowych

Jednym z najczęściej popełnianych błędów jest zastosowanie zbyt małej średnicy rury osłonowej w stosunku do rury przewodowej. Konsekwencje tego błędu są poważne i wieloaspektowe. Przede wszystkim, zbyt mała średnica uniemożliwia prawidłową wentylację przestrzeni międzyrurowej, co w przypadku wycieku gazu może prowadzić do jego gromadzenia się i stwarzać ryzyko wybuchu. Po drugie, ogranicza swobodę ruchu rury przewodowej, co może prowadzić do jej naprężeń i uszkodzeń, zwłaszcza przy zmianach temperatury czy osiadaniu gruntu. Wreszcie, utrudnia, a często wręcz uniemożliwia, prawidłowy montaż płóz dystansowych i rurek węchowych, co znacząco obniża poziom bezpieczeństwa całej instalacji.

Brak uszczelnienia lub niewłaściwa wentylacja przestrzeni międzyrurowej to kolejny krytyczny błąd, który może mieć katastrofalne skutki. Jeśli przestrzeń między rurą osłonową a gazociągiem nie jest odpowiednio wentylowana lub uszczelniona tam, gdzie to konieczne, stwarza to poważne zagrożenia. W przypadku nieszczelności gazociągu, gaz może gromadzić się w tej zamkniętej przestrzeni, tworząc mieszaninę wybuchową. Brak możliwości wykrycia nieszczelności przez rurki węchowe (jeśli są źle zamontowane lub przestrzeń jest zablokowana) oznacza, że zagrożenie może rozwijać się niezauważone, prowadząc do poważnego wypadku. Zawsze należy dążyć do zapewnienia, że przestrzeń ta jest albo skutecznie wentylowana, albo prawidłowo uszczelniona w kontrolowany sposób.

Użycie niewłaściwego materiału rury osłonowej w danym zastosowaniu to błąd, który często wynika z oszczędności lub braku wiedzy. Na przykład, stosowanie rury PVC tam, gdzie przepisy wymagają rury stalowej (np. przy przejściu przez ścianę zewnętrzną lub pod drogą), może prowadzić do niewystarczającej ochrony mechanicznej. PVC, choć przydatne w innych kontekstach, może nie wytrzymać obciążeń, na które narażona jest rura osłonowa w krytycznych punktach. Taka niezgodność z przepisami nie tylko stwarza ryzyko uszkodzenia gazociągu, ale również skutkuje brakiem zgody na odbiór instalacji, co generuje dodatkowe koszty i konieczność przebudowy.

Podsumowując, kluczowe jest prowadzenie instalacji gazowej zgodnie z zatwierdzonym projektem oraz konsultowanie się z wykwalifikowanymi specjalistami. Unikanie kosztownych i niebezpiecznych błędów zaczyna się od świadomego wyboru i prawidłowego montażu rur osłonowych. Pamiętaj, że instalacja gazowa to system, w którym każdy element ma znaczenie dla bezpieczeństwa. Nie warto szukać tu oszczędności kosztem jakości czy zgodności z przepisami. Inwestycja w odpowiednie materiały i fachowe wykonawstwo to inwestycja w spokój i bezpieczeństwo na lata.