Wybór odpowiedniego oleju hydraulicznego to decyzja, która ma fundamentalne znaczenie dla długowieczności i niezawodności każdego układu hydraulicznego. Niewłaściwy dobór może prowadzić do kosztownych awarii, spadku wydajności i przedwczesnego zużycia komponentów. W tym artykule, jako Jeremi Baranowski, przeprowadzę Cię przez kluczowe aspekty, które musisz wziąć pod uwagę, aby Twoje maszyny pracowały bez zarzutu.

Wybór odpowiedniego oleju hydraulicznego klucz do wydajnej i bezawaryjnej pracy maszyn

- Rodzaje olejów: Najpopularniejsze to L-HM (HLP) do standardowych i wysoko obciążonych układów oraz L-HV (HVLP) do pracy w szerokim zakresie temperatur dzięki wysokiemu wskaźnikowi lepkości.

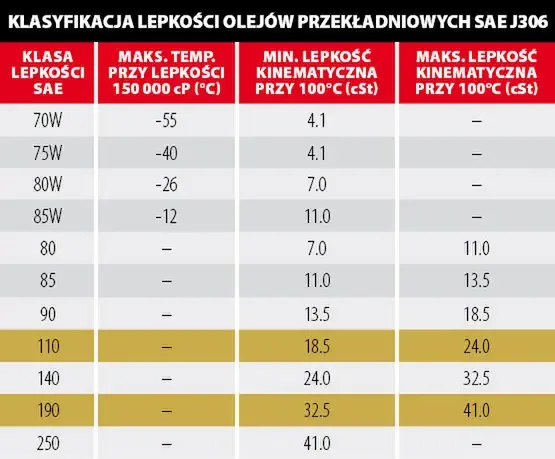

- Klasa lepkości ISO VG: Kluczowy parametr określający lepkość oleju w 40°C; najczęściej spotykane to 32, 46, 68. Musi być zgodna z zaleceniami producenta maszyny.

- Wskaźnik lepkości (VI): Im wyższy, tym stabilniejsza lepkość oleju w zmiennych temperaturach, co jest istotne w trudnych warunkach pracy.

- Normy i specyfikacje: Olej powinien spełniać normy takie jak DIN 51524 (cz. 2 dla HLP, cz. 3 dla HVLP) oraz specyfikacje producentów pomp (np. Denison, Vickers).

- Dokumentacja techniczna: DTR maszyny jest Twoim najważniejszym źródłem informacji o wymaganym oleju.

- Konsekwencje złego wyboru: Spadek wydajności, przegrzewanie, głośna praca pompy, pienienie i skrócenie żywotności komponentów to typowe objawy niewłaściwego oleju.

Przeczytaj również: Hydraulika siłowa: Co to jest i dlaczego napędza świat?

Właściwy olej hydrauliczny: fundament bezawaryjnej pracy maszyn

Z mojego doświadczenia wiem, że zastosowanie niewłaściwego oleju hydraulicznego to prosta droga do poważnych problemów. Może to skutkować spadkiem wydajności układu, ponieważ olej o złej lepkości nie będzie efektywnie przenosił mocy. Często obserwuję również przegrzewanie się układu, co jest efektem niewystarczającego odprowadzania ciepła lub nadmiernego tarcia. Głośna praca pompy, pienienie się oleju, a w konsekwencji przedwczesne zużycie uszczelnień, pomp i siłowników to tylko niektóre z awarii, które mogą wyniknąć z zaniedbania tego aspektu. Prawidłowo dobrany olej hydrauliczny to nie tylko płyn roboczy, to wręcz krew maszyny. Jego właściwości decydują o tym, czy układ będzie pracował płynnie, efektywnie i przede wszystkim długo. Olej o odpowiednich parametrach minimalizuje tarcie, chroni przed korozją i utrzymuje czystość, co bezpośrednio przekłada się na długoterminową żywotność komponentów i optymalną wydajność całego układu. To inwestycja, która zwraca się w postaci bezawaryjnej pracy i niższych kosztów eksploatacji.Podstawowe funkcje oleju hydraulicznego są złożone i wielowymiarowe:

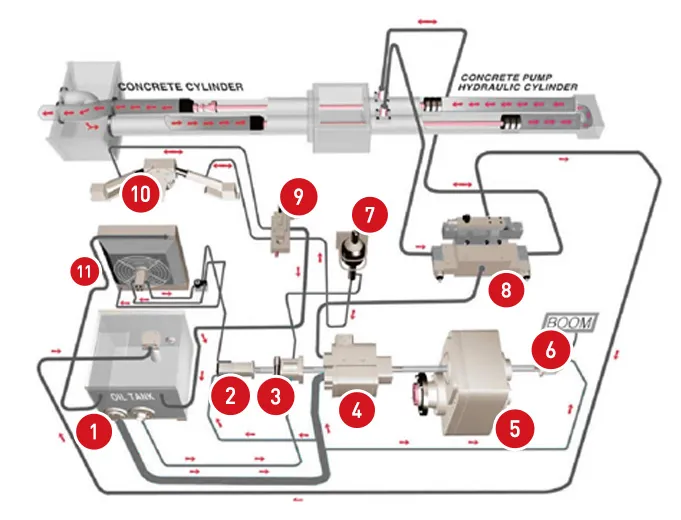

- Przenoszenie mocy: Olej jest medium, które przekazuje siłę w układzie.

- Smarowanie: Zapewnia odpowiednie smarowanie ruchomych części, minimalizując tarcie i zużycie.

- Chłodzenie: Odprowadza ciepło generowane podczas pracy, zapobiegając przegrzewaniu się układu.

- Ochrona przed korozją: Zawiera dodatki antykorozyjne, chroniące metalowe elementy przed rdzewieniem.

- Uszczelnianie: Wspomaga uszczelnienie ruchomych części, zapobiegając wyciekom.

- Usuwanie zanieczyszczeń: Transportuje cząstki stałe do filtrów, utrzymując czystość układu.

Dekodowanie symboli olejów hydraulicznych: Twój przewodnik po oznaczeniach

Symbole na opakowaniach olejów hydraulicznych mogą wydawać się skomplikowane, ale ich zrozumienie jest kluczowe do właściwego wyboru. Oto co oznaczają najpopularniejsze z nich:

- L-HL: To oleje mineralne, które są wzbogacone o dodatki przeciwkorozyjne i przeciwutleniające. Są przeznaczone do pracy w lekko i średnio obciążonych układach hydraulicznych, gdzie nie występują ekstremalne warunki.

- L-HM (HLP): Ta klasa to rozwinięcie olejów HL, wzbogacone o bardzo ważne dodatki przeciwzużyciowe (AW - anti-wear). To sprawia, że są one najpopularniejszym wyborem w Polsce do wysoko obciążonych układów, gdzie ochrona przed zużyciem jest priorytetem.

- L-HV (HVLP): Są to oleje klasy HM, ale z jedną kluczową różnicą posiadają bardzo wysoki wskaźnik lepkości (VI > 130). Dzięki temu zapewniają stabilną pracę w szerokim zakresie temperatur, co jest nieocenione w maszynach pracujących na zewnątrz, gdzie warunki termiczne są zmienne.

Wskaźnik lepkości (VI Viscosity Index) to parametr, który informuje nas, jak bardzo lepkość oleju zmienia się wraz ze zmianą temperatury. Im wyższy VI, tym mniejsze wahania lepkości oleju w szerokim zakresie temperatur. Jest to niezwykle ważne dla stabilnej i efektywnej pracy układu, zwłaszcza w maszynach, które pracują zarówno w mroźne zimy, jak i upalne lata. Oleje z wysokim VI, takie jak te z klasy HV, są preferowane w trudnych warunkach, ponieważ utrzymują optymalną lepkość niezależnie od temperatury otoczenia.

Wybierając olej hydrauliczny, zawsze zwracam uwagę na to, czy spełnia on odpowiednie normy i specyfikacje. Najważniejsze z nich to DIN 51524, która dzieli się na część 2 dla olejów HLP i część 3 dla olejów HVLP. Ponadto, wielu producentów pomp hydraulicznych, takich jak Denison, Vickers czy Bosch Rexroth, ma swoje własne, rygorystyczne specyfikacje, które muszą być spełnione, aby gwarantować pełną kompatybilność i ochronę. Zawsze sprawdzaj DTR maszyny pod kątem tych wymagań.

Dobór oleju hydraulicznego: praktyczny przewodnik krok po kroku

Zawsze powtarzam moim klientom: dokumentacja techniczna maszyny (DTR) to Twoja Biblia! To w niej znajdziesz wszystkie kluczowe informacje dotyczące wymaganego typu oleju, jego klasy lepkości, a także norm i specyfikacji, które musi spełniać. Ignorowanie tych zaleceń to proszenie się o kłopoty i potencjalne utraty gwarancji.

Analiza warunków pracy jest równie istotna jak DTR. Musisz wziąć pod uwagę następujące czynniki:

- Temperatura otoczenia: Maszyny pracujące na zewnątrz w Polsce muszą być zabezpieczone przed skrajnymi temperaturami. Oleje o wysokim wskaźniku lepkości (HV) i niskiej temperaturze płynięcia są tu kluczowe.

- Obciążenie układu: Wysokie obciążenia wymagają olejów z dobrymi dodatkami przeciwzużyciowymi (AW), czyli klasy HLP lub HVLP.

- Zapylenie: W środowiskach o dużym zapyleniu, regularna wymiana filtrów i monitorowanie czystości oleju stają się jeszcze ważniejsze.

- Temperatura płynięcia: Ten parametr określa najniższą temperaturę, w której olej zachowuje płynność. Jest to absolutnie kluczowe dla maszyn uruchamianych w niskich temperaturach, aby uniknąć uszkodzeń pompy.

Na rynku dostępne są różne typy olejów hydraulicznych. Oleje mineralne są najbardziej popularne i ekonomiczne, stanowiąc podstawę większości zastosowań. W przypadku specjalistycznych zastosowań, gdzie wymagana jest ekstremalna odporność na temperaturę, ogień lub specyficzne właściwości środowiskowe, warto rozważyć droższe alternatywy. Oleje syntetyczne, np. na bazie poliglikoli (PAG) lub estrów (POE), oferują wyższą stabilność termiczną i lepsze parametry w ekstremalnych warunkach. Z kolei oleje biodegradowalne są wybierane tam, gdzie istnieje ryzyko wycieku do środowiska, np. w leśnictwie czy rolnictwie, choć ich cena jest znacznie wyższa.

Popularne klasy olejów hydraulicznych: porównanie i zastosowania

Olej HLP (L-HM) to prawdziwy wół roboczy w świecie hydrauliki. Jego popularność wynika z doskonałych właściwości ochronnych, które zawdzięcza dodatkom przeciwzużyciowym (AW). Te dodatki tworzą na powierzchniach metalowych warstwę ochronną, która minimalizuje tarcie i zapobiega zużyciu komponentów, nawet pod wysokim ciśnieniem i obciążeniem. Dlatego HLP jest uniwersalnym wyborem do większości standardowych i wysoko obciążonych układów hydraulicznych, zarówno w przemyśle, jak i w maszynach mobilnych.

Jeśli Twoje maszyny pracują w zmiennych warunkach temperaturowych, olej HVLP (L-HV) będzie najlepszym wyborem. Jego kluczową cechą jest wysoki wskaźnik lepkości (VI), który gwarantuje stabilność lepkości oleju niezależnie od wahań temperatury. Oznacza to, że olej zachowuje optymalne właściwości smarne i przenoszenia mocy zarówno w upalne lato, jak i mroźną zimę. Jest to szczególnie ważne w maszynach budowlanych, rolniczych czy komunalnych, które często pracują na zewnątrz.

Poza standardowymi klasami HLP i HVLP, istnieją również oleje specjalistyczne, które odpowiadają na bardzo konkretne potrzeby. Oleje L-HG, wzbogacone o dodatki przeciwdrganiowe, są stosowane w układach, gdzie problemem są zjawiska stick-slip, czyli drgania cierne. W niektórych branżach, np. w górnictwie czy hutnictwie, niezbędne są oleje trudnopalne, które minimalizują ryzyko pożaru. Z kolei w sektorach wrażliwych ekologicznie, takich jak leśnictwo czy gospodarka wodna, coraz częściej stosuje się oleje biodegradowalne, które w przypadku wycieku są mniej szkodliwe dla środowiska.

Unikaj tych błędów: co psuje Twoją hydraulikę?

Jednym z najczęstszych i najbardziej kosztownych błędów, jakie widzę, jest mieszanie różnych olejów hydraulicznych. Nawet jeśli mają tę samą klasę lepkości, ich pakiety dodatków mogą być ze sobą niekompatybilne. Może to prowadzić do reakcji chemicznych, degradacji właściwości oleju, pienienia, wytrącania się osadów, a w konsekwencji do poważnych uszkodzeń układu. Zawsze staraj się stosować olej jednego typu i producenta.

Ignorowanie zaleceń producenta maszyny to kolejny błąd, który może drogo kosztować. Producenci dokładnie określają, jaki typ oleju, klasę lepkości i normy powinien spełniać płyn hydrauliczny w ich urządzeniach. Stosowanie oleju o niewłaściwych parametrach może skutkować utratą gwarancji, przyspieszonym zużyciem komponentów, a nawet ich całkowitym zniszczeniem. Zawsze kieruj się DTR-ką!

Regularna wymiana oleju i filtrów to podstawa długiej i bezawaryjnej pracy układu hydraulicznego. W maszynach budowlanych czy rolniczych interwały wymiany wynoszą zazwyczaj od 1000 do 4000 motogodzin, ale zawsze należy sprawdzić zalecenia producenta. Zaniedbania w tym zakresie prowadzą do gromadzenia się zanieczyszczeń, degradacji właściwości oleju i w konsekwencji do przedwczesnego zużycia pompy, zaworów i siłowników. Czysty olej to zdrowe serce układu.

Warto również znać symptomy, które mogą świadczyć o zużyciu lub zanieczyszczeniu oleju hydraulicznego:

- Spadek wydajności: Maszyna pracuje wolniej lub z mniejszą siłą.

- Przegrzewanie się układu: Temperatura oleju jest wyższa niż normalnie.

- Głośna praca pompy: Pompa wydaje nietypowe dźwięki, może to świadczyć o kawitacji.

- Pienienie się oleju: Widoczne pęcherzyki powietrza w zbiorniku oleju.

- Nietypowy zapach: Zapach spalenizny może wskazywać na przegrzewanie i degradację oleju.

- Zmiana koloru i zmętnienie: Choć kolor nie jest jedynym wskaźnikiem, ciemnienie i zmętnienie mogą świadczyć o zanieczyszczeniu lub utlenianiu.

Checklista wyboru oleju hydraulicznego: podsumowanie

Przed zakupem oleju hydraulicznego, zawsze zadaj sobie te kluczowe pytania, aby mieć pewność, że dokonujesz właściwego wyboru:

- Co zaleca dokumentacja techniczna maszyny (DTR)? To absolutny priorytet.

- Jaka klasa lepkości ISO VG jest wymagana? (np. 32, 46, 68).

- Jakie są warunki pracy maszyny? (temperatura otoczenia, obciążenie, zapylenie).

- Czy maszyna pracuje w szerokim zakresie temperatur? Jeśli tak, wybierz olej HVLP (L-HV) z wysokim VI.

- Czy układ jest wysoko obciążony? Jeśli tak, wybierz olej HLP (L-HM) lub HVLP (L-HV).

- Czy istnieją specjalne wymagania? (np. oleje trudnopalne, biodegradowalne, przeciwdrganiowe).

- Jaka jest wymagana temperatura płynięcia? Ważne dla pracy w niskich temperaturach.

- Czy olej spełnia specyfikacje producenta pompy? (np. Denison, Vickers, Bosch Rexroth).

W sytuacjach, gdy masz wątpliwości co do wyboru oleju, lub gdy Twoja maszyna pracuje w nietypowych, ekstremalnych warunkach, zawsze warto skonsultować się z ekspertem. Dostawcy olejów hydraulicznych i specjaliści od techniki smarowniczej posiadają wiedzę i doświadczenie, które pomogą Ci podjąć najlepszą decyzję, minimalizując ryzyko awarii i optymalizując pracę Twojego sprzętu.